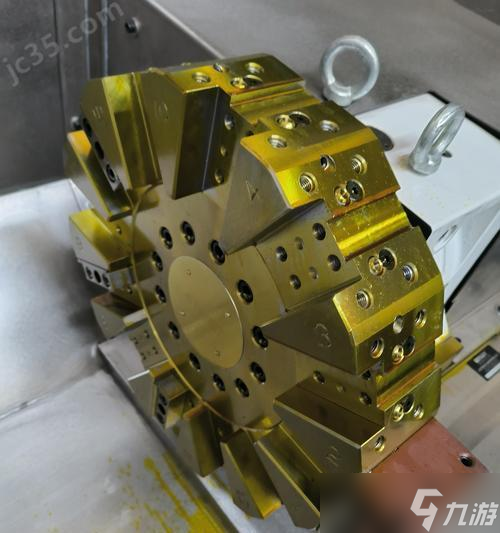

在现代精密加工领域,斜轨刀塔的准确设定对保证加工中心的运行质量和效率至关重要。斜轨刀塔,作为数控机床的关键部件,其原点设定的准确性直接影响到机床的加工精度和效率。本文将详细介绍斜轨刀塔在斗山中设定原点的步骤和要点,以及一些实用技巧,确保读者能够快速掌握这一技能。

斜轨刀塔原点设定的重要性

我们需要明白为什么斜轨刀塔原点设定如此重要。斜轨刀塔是数控机床的换刀机构,负责将不同的刀具迅速准确地移至加工位置。在斗山这类数控机床上,斜轨刀塔的原点是机床参考点之一,是机床启动或加工前必须设定好的基准。正确设定原点能够确保刀具交换位置的精准,避免因原点误差导致的撞刀或加工错误,保障工件的加工质量。

斜轨刀塔原点设定的基本步骤

1.准备工作

在进行斜轨刀塔原点设定之前,我们需要确保:

数控机床处于待机状态,电源开启,且无任何报警;

相关刀具已经正确安装,刀具数据输入数控系统;

机床的其它部分(如滑台、工作台等)已经进行过校准,确保处于正确的工作状态。

2.执行原点回零操作

要将刀塔移动到一个可以确定的参考位置,通常是机床制造厂家设定的标准位置。这个位置可以是刀塔上的某个刀具位置或者特殊标记位置。

操作数控系统的控制面板,选择“原点设定”或“参考点回零”功能;

系统会提示刀塔向某一方向移动,直至触发限位开关或传感器,从而获得一个基准参考位置;

机床控制面板上将记录这一位置为刀塔的原点位置。

3.确认原点位置

设定完毕后,必须确认原点位置的准确性。这通常通过手动操作或自动运行程序来完成:

手动或自动启动刀塔旋转,检查刀具是否能够准确无误地到达各预设位置;

使用机床的测量功能,验证刀具的实际位置与理论位置是否一致。

4.系统校准与测试

经过确认无误后,还应进行一次系统校准和实际切削测试:

在数控系统中输入正确的刀具长度补偿值和其他必要参数;

进行空运转或实际加工一些简单的工件,以检验设定原点后的加工效果。

常见问题及解决办法

问题1:如何处理原点设定失败?

首先检查传感器和限位开关是否正常工作;

检查数控系统的原点设定参数是否正确;

确认刀塔的移动路径是否有障碍物或异物阻碍。

问题2:原点设定后,刀具位置仍有误差怎么办?

重新检查和确认所有刀具的安装情况;

调整数控系统的刀具长度补偿值;

如有需要,重新进行原点设定,并仔细检查每个步骤。

实用技巧

经常检查数控系统和机床的维护保养手册,遵循制造商提供的操作和维护建议;

设定原点时,保持环境稳定,尽量避免震动和温度波动影响;

定期进行刀塔的清洁和润滑,以保证运行的顺畅和定位的精准。

用户体验与互动

斜轨刀塔的原点设定是一个需要细心和耐心的过程,掌握正确的步骤与技巧能够有效地提高工作效率和机床的稳定性。在此过程中,如果您有任何疑问,或者需要进一步的指导,请随时联系我们或在文章下方留言,我们很乐意为您提供帮助。

综上所述,斜轨刀塔在斗山中的原点设定是一个技术活,需要操作者按照严格的标准和步骤进行。遵循本文提供的指导,不仅可以帮助您顺利完成设定,还能够确保加工的精准性和机床的长期稳定运行。

粤公网安备44010602000283号

粤公网安备44010602000283号

全部评论